联系电话: 028-84824285

成都明系机械制造有限公司是一家以石油机械配件、汽车零部件生产加工,焊接钣金加工为主的企业,成立于2018年3月14日,注册资金200万元,现有员工28人。公司现主要以数控化、半自动化的机床加工工艺为主,建立汽车零部件及机械配件制造加工生产线。购置了加工中心、数控车床、普车等设备共计42台,相关产品预计年产量达12万件。为了公司的发展需要,于2018年9月在成都经济技术开发区(龙泉驿区)星光西路115号1幢1层租用成都南光机器有限公司1627m2厂房。年产300台套压缩机的生产能力。

由数控龙门镗铣加工中心,龙门五面体加工中心、大型三坐标检测机等8台加工检测设备构成,能实现大型复杂箱体零件在一次装夹下完成镗、铣、钻、攻丝等工序,避免了多次装夹加工导致机体的形位精度超差。能保证曲轴座孔系同轴度达到0.025mm,其余的加工精度都能达到IT6级以上。生产线工艺水平处于国际领先。

|  |

数控龙门移动式镗铣加工中心 | 龙门五面体加工中心 |

由数控曲轴磨床、数控曲轴车床、重型卧式车床及高精度、高柔性车铣复合加工心、CNC随动式曲轴磨床等15台设备构成,具备年300根曲轴的生产能力。曲轴生产线工艺水平处于国际领先。

|  |

随动式曲轴磨床PMS465 | 车铣镗复合加工中心N50 MC×7500 |

由刨台式镗铣加工中心、数控刨台卧式铣镗床、数控立式车床、数控龙门珩磨机床、数显卧式镗铣床等14台设备组成,粗加工由普通设备完成,精加工由数控卧式镗铣床完成,压缩缸年生产能力达到2000只。生产线整体工艺水平处于国内领先。

|  |

刨台式镗铣加工中心(昆明道斯) | 立式深孔内圆磨床(天津二机床) |

生产线由数控立式加中心、卧式加工心、数控平面磨床等7台设备组成。连杆毛坯采用模锻,主要加工端面、孔等工序。年生产能力达到2000只。生产线整体工艺水平处于国内领先。

|  |

数控卧式加工中心(北一大偎) | 数控龙门平面磨床(杭州机床厂) |

由数控车床、立式铣床、平面磨床、摇臂钻床、数控高精度滚丝机等设备组成,主要加工压缩机活塞杆、十字头、主要紧固件、主要法兰等产品。 活塞杆螺纹加工采用从美国肯尼福公司引进的卧式数控高精度滚丝机,加工尺寸精度达到3级,形位公差达到达IT5,加工螺纹范围M27—M120,长度范围500mm—2500mm。螺纹加工工艺技术水平国际领先。

| |

卧式数控高精度滚丝机 (美国肯尼福公司) |

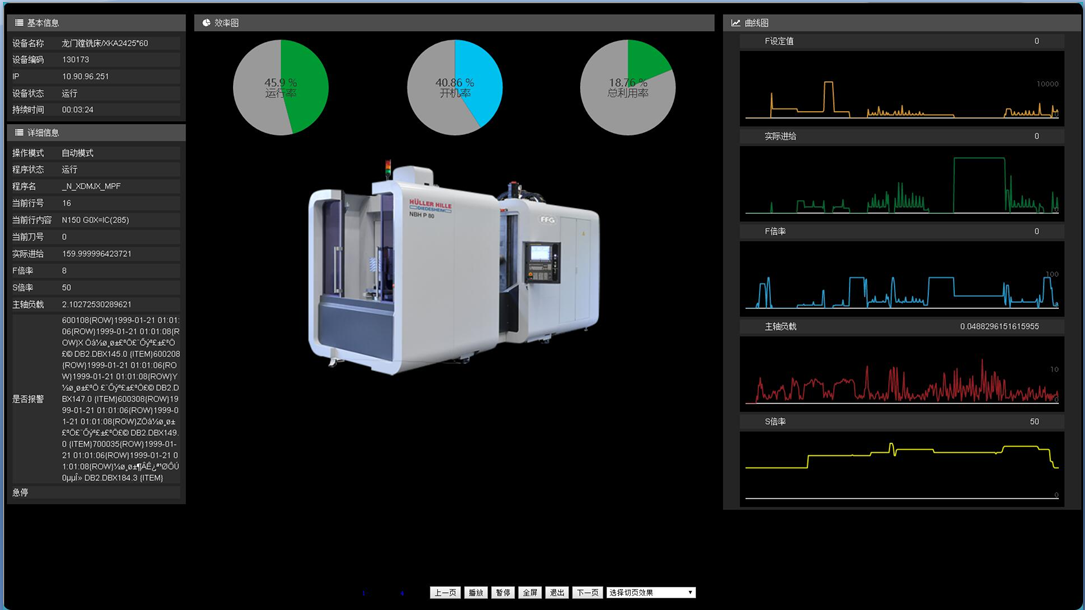

公司创建了设备监测管理系统。一方面,该系统能够实时监控设备转速、扭矩、进给量等工艺参数,确保工艺的有效执行;另一方面,对设备运行参数的在线监测,通过统计分析实现预防性维护,提高设备利用率。

公司创建了一套基于互联网技术,将微信、手机APP和PC互联,实现具备维修派工、维修进度跟踪、维修记录生产、设备点检等功能的公司设备运维云管理系统。现已将公司527台套设备、操作者、维修班组人员、委外维修单位及维修管理人员信息等数据全部采集录入该云管理系统;并为每台设备创建包含设备信息的专属二维码,对应粘贴于设备床身,仅需手机扫码就能完成报修、点检、维修记录查询等功能。通过一段时间使用,设备维修流程管理效率至少提升30%、并为设备预防预知性维修提供数据基础,有效降低设备故障率同时提高设备有效利用率,减少公司设备维修方面的开支,达到降本增效目的。

|  |

APP端设备报修信息提示及维修看板展示 | PC端设备故障曲线表 |

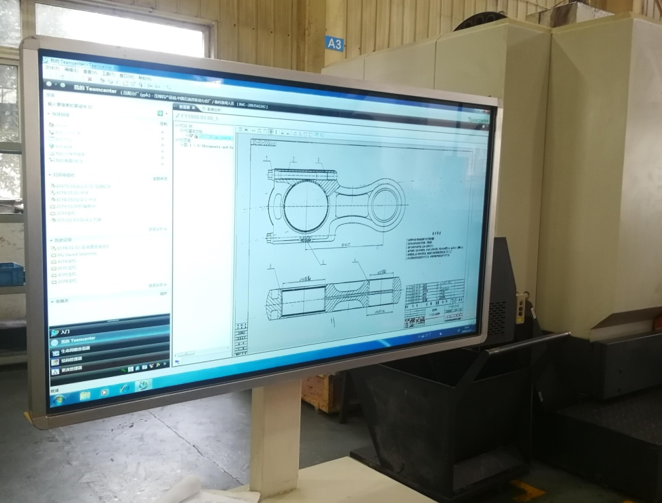

车间正逐步推行无纸化生产,设计模型、图纸及工艺文件通过PDM系统直接传输到生产工位,避免了过去图纸下发滞后、现场图纸污损等情况,确保技术文件的及时、有效、完好。 。